时间就是金钱,与其将时间花费在手动工件位置找正和检测工件上,不如投入到加工中。租赁无线对刀仪测头的使用减少了手动找正和检测工具带来的耗费成本的辅助时间和工件报废。购买数控机床意味着很大一笔资金投入,虽然它具有快速切削金属和生产错综复杂工件的能力,但是,机床只有在切削零件时才能体现其价值。手动方法对刀、工件找正及脱机检测都是耗时的过程,并且易产生操作误差。使用测头可以机外对刀仪、昂贵的夹具和避免用千分表人工找正工件。测头软件可自动补偿刀具长度和直径、以及工件位置及尺寸误差。进行脱机检测时,无线对刀仪安装机床经常处于闲置状态而无所事事,手动测量依赖于操作人员的技能,并且将工件移到三坐标检测机上或其他脱机检测方法都可能耗时较大。使用测头则可快速地完成在机检测工件并自动设定偏置补偿值。

我国制造业传统的租赁无线对刀仪机床加工生产模式根深蒂固,改变需要时间。当前,很多制造业企业在机床加工生产中已经习惯了机床加工生产的各道加工工序,以数控机床加工测量为例,他们已经习惯了在数控机床加工前利用三坐标测量机等测量设备对机床的刀具和位置进行测量与调试,并在数控机床加工后将工件送到质检部门,由质检部门对工件的宽度、深度、高度、孔径、曲面等几何参数和工件精度进行测量,以此确定数控机床加工产品十分符合生产标准。无线对刀仪安装所以当市面上出现一种可以打破机床加工生产模式,实现数控机床加工测量一体化加工生产的机床附件时,这些制造业企业基本都是持怀疑的态度。

降低废品率。与使用租赁无线对刀仪无线机床测头相比,手动设置机器的废品率可以达到20%以上。填补技术差距,使用无线机床测头可以弥补技术人员不足造成的生产力限制问题。降低成本,可以减少照顾机器的技术人员数量,减少工资费用。缩短设置时间,可以进行自动检测,比手动方法快几倍,从而节省了更多的加工时间。机器利用率更高,自动化顺序的测定意味着机器无需等待操作员手动指定即可重新开始工作。可以提高预测的准确性,估算设置所需的时间,提前制定生产计划。缩短制造周期,建立快速、自动和可重复的切割操作。无线对刀仪安装改善收入和利润,防止陷入低价竞争升级价值链,在新的市场和产品类别投标,赢得更高的合同。提高灵活性,更快地应对变化的过程

租赁无线对刀仪测针作为机床测头测量系统重要组件,会直接影响到机床测头的测量结果。所以企业在选配测头时,可以用测针作为参考依据。一般来说,挑选测针坚持三个原则,即刚性、精度和加工环境。当工件硬度较高时,要选择刚性好的测针,如不锈钢测针或碳化钨测针,反之则可降低测针的刚性要求;当工件加工精度要求较高时,测针的测量精度也要增高,一般来说测杆越短,测球直径越大或测针组件数越少的测针,机床测头的测量精度就越高;另外,如果加工中震动较大,就要选择抗振动性能较强测针,如碳纤维测针。无线对刀仪安装机床测头是机床加工中的重要辅助装置,数控机床安装机床测头能以较低的成本改善加工的精度和效率。对那些想改善机床加工性能的企业,尝试安装机床测头不失为一种简单、便捷的手段。

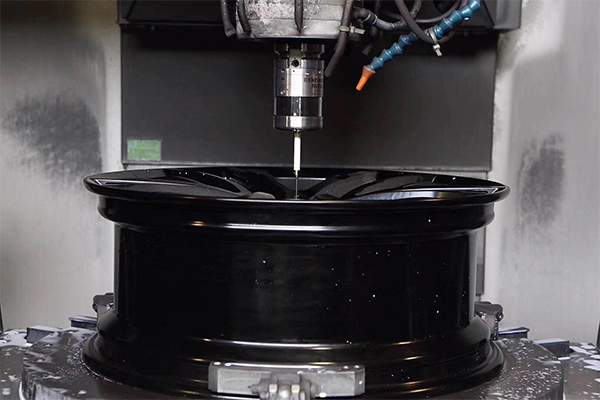

租赁无线对刀仪工件测头系统 :精确地测量,找正工件位置,自动修正坐标系。快捷找正夹具位置,减少手工调整时间。简化夹具设计,降低夹具费用。进行首件在机测量检查,不需脱机。提高生产率及批量加工尺寸的一致性。进行循环中测量,监控工件的尺寸和位置,自动修正偏置量。缩短机床的辅助时间,提高生产率。增强无人化加工的信心。无线对刀仪安装全自动操作,避免了对操作者可能引起的伤害。

采用电信号传输方式的租赁无线对刀仪数控机床测头,加工使用是比较方便的,包括五轴机床上进行自动工件找正和序中测量。数控机床测头机构与特别、可靠的调频传输协议相结合,使其成为现在加工车间理想之选,这些车间由于工作环境恶劣,数控机床测头与接口不能长时间保持在可视位置。数控机床测头具有成熟的运动机构设计,运行科学合理,使得制造效率被大大提升了。可靠的无线电跳频,保证数控机床测头的运行更加稳定。公认的2.4GHz频带符合所有主要市场的无线电通讯标准,使得数控机床测头适用范围更加广阔。数控机床测头小型设计,使得简单,拆卸方便。各种激活选项和可调节的测力,无线对刀仪安装数控机床测头功能多样。